|

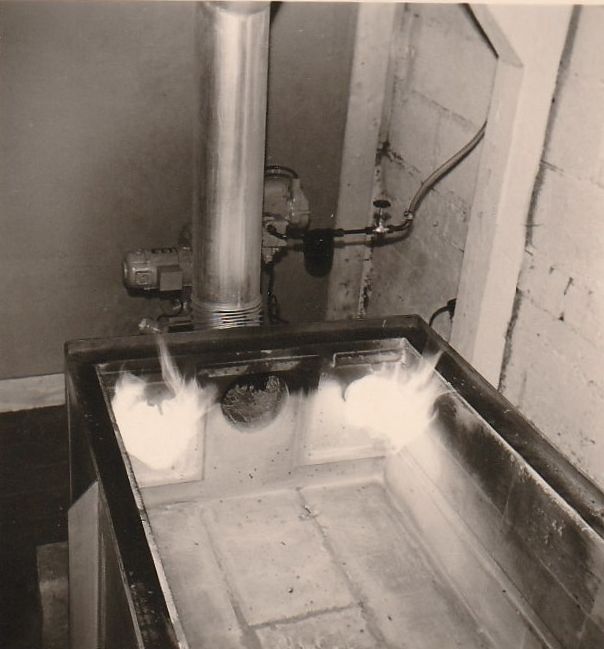

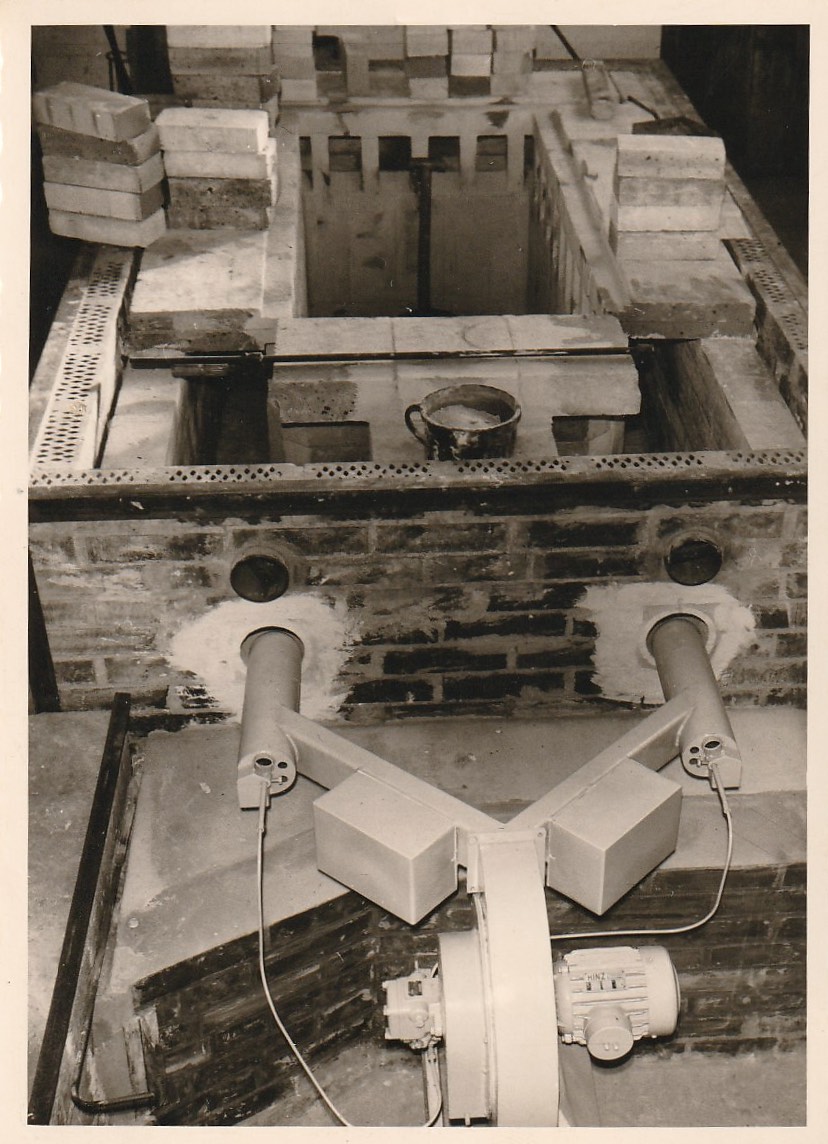

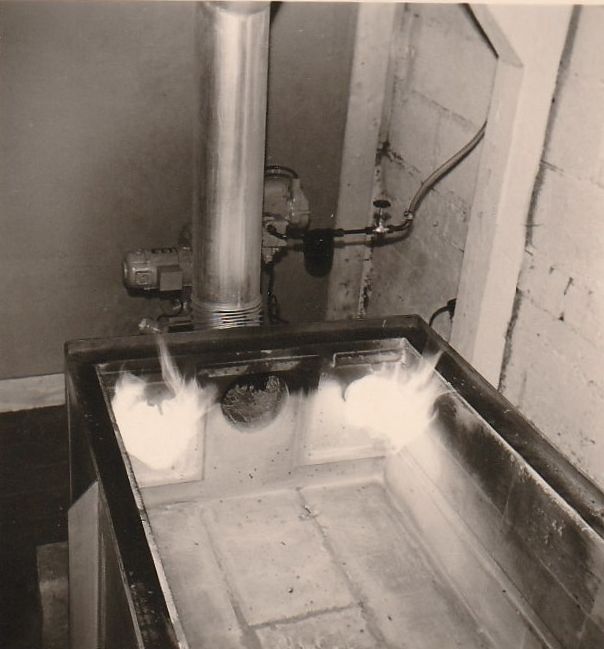

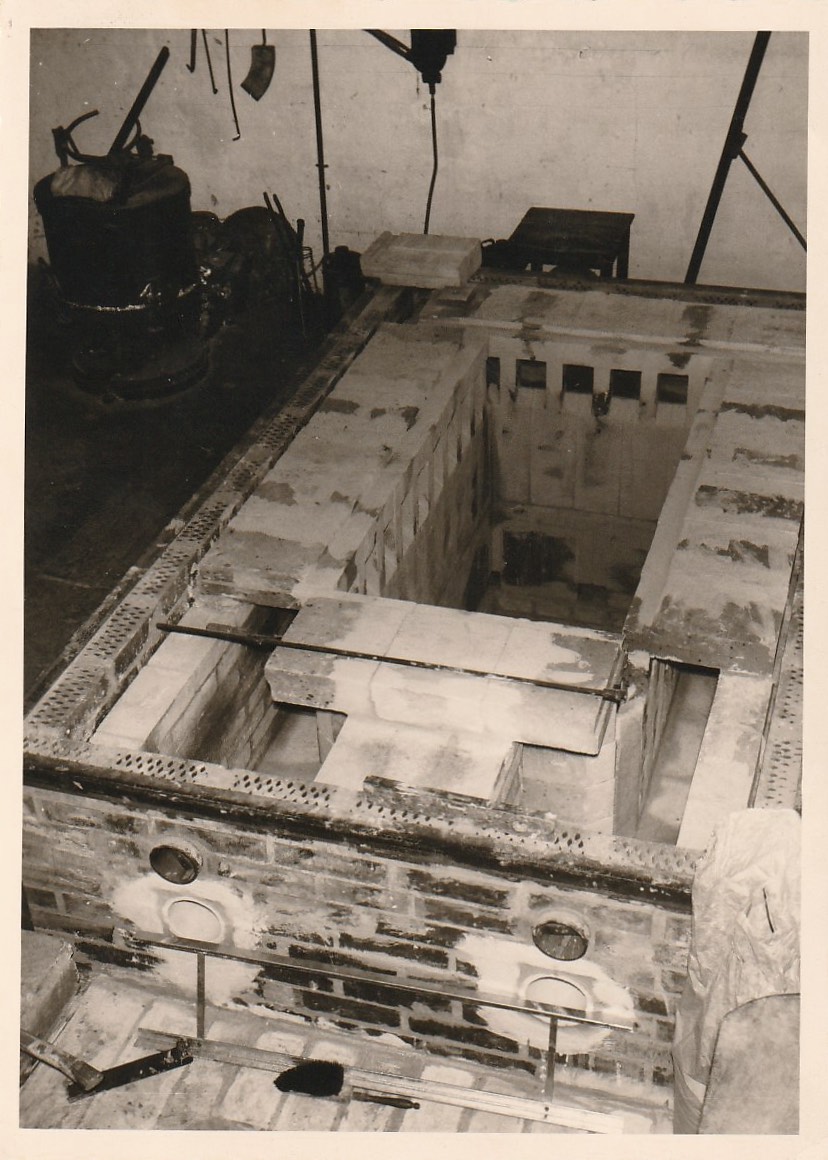

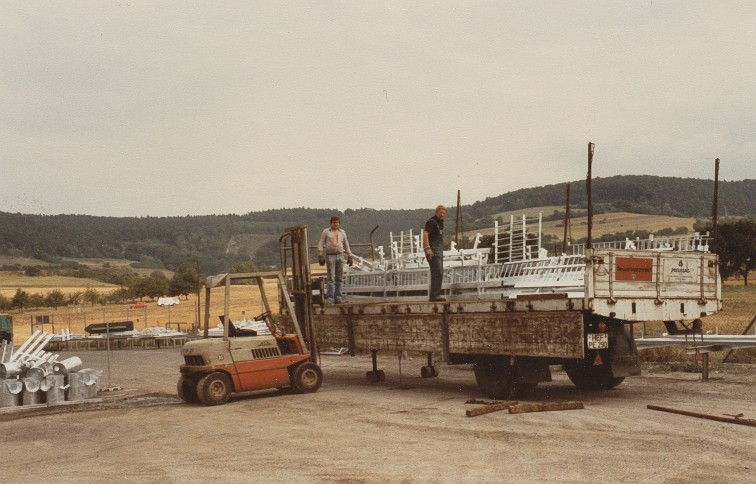

Der erste Verzinkungskessel wurde selbst entworfen und gebaut. Planung

und Bau erfolgten durch meinen Vater Helmut (im Bild links) und meinem Großvater Hubert Franke (rechts)

(lngenieur bei Henschel, Kassel) Die Länge betrug ca 0,5 m und wurde

mit einem Ölbrenner beheizt. Ein Kran war nicht vorhanden. Die

Verzlnkung erfolgte per Hand mit einer Zange. Tagsüber bediente mein Vater die

Kunden mit seinem Pkw und einem kleinen Anhänger. Nachmittags und

abends erfolgte die Verzinkung. Die Teile hat er in kleinen

Behältnissen zum Verzinken vorbereitet und gebeizt. Die Anlage befand

sich am hinteren Ende der vorhandenen Halle seines Vaters. Zur

Verzinkung kamen Kleinteile. |

Die erste Anlage in Altmorschen, Elzestrasse, im Bau

|

|

|

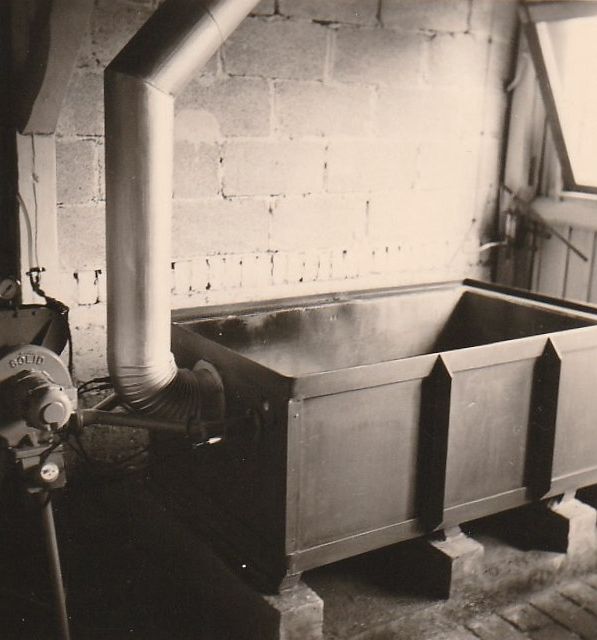

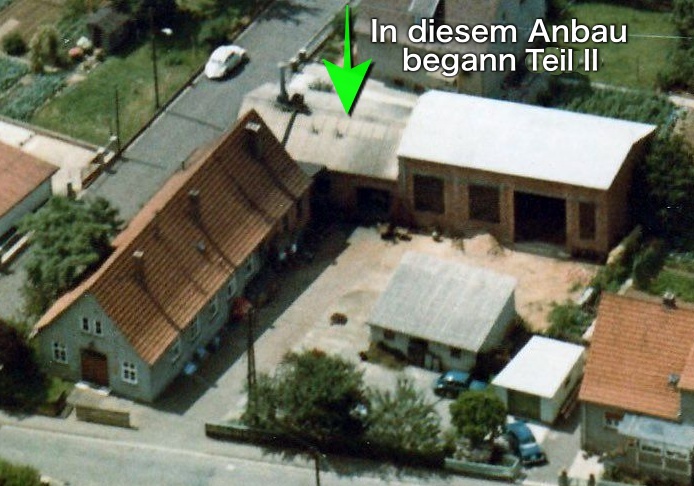

Die Geschichte Teil II

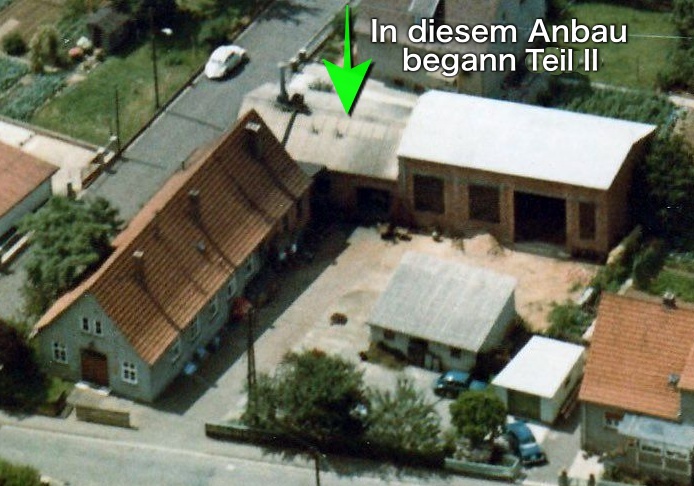

Dann kam in den 1960er Jahren der erste Anbau

|

In

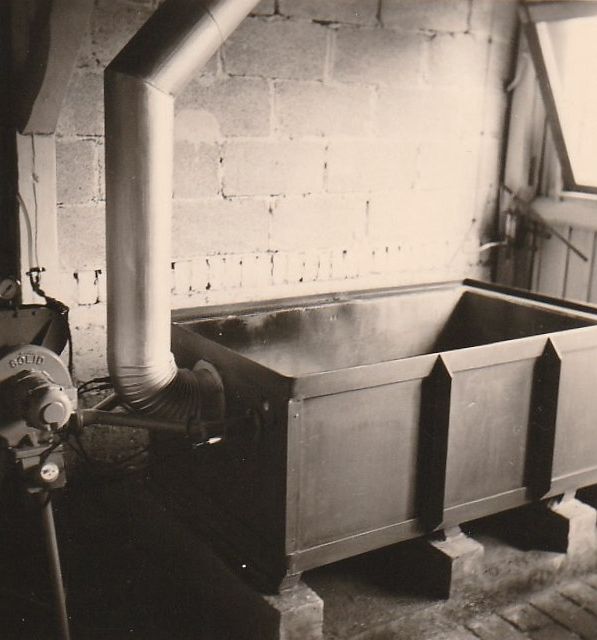

den 60er Jahren wurde eine kleine neue Halle quer zur bestehenden Halle

angebaut (Teil II, siehe Foto unten).

Das Bad war größer als das erste (ca. 1-2 m). Auch dieses

wurde selbst entworfen und gebaut. Die Vorbehandlung hat man

entsprechend vergößert. 2-3 Beizbecken in entsprechender Größe. Zur

Arbeitserleichterung stand jetzt auch ein kleiner Schwenkkran zur

Verfügung. Die ersten Mitarbeiter wurden eingestellt, der Onkel von

Helmut, meine Mutter half im Büro. Die Kunden wurden jetzt mit einem

kleinen LKW Marke Borgward, danach mit einem Hanomag bedient. Später

wurde dieser durch einen Mercedes (7,5 t Tragkraft) ersetzt. Zur

Gehäftsfelderweiterung hat man eine Zentrifuge angeschafft, um bei

Kleinteilen (Schüttgut) überschüssiges Zink von den Teilen

abzuschleudern. U.a. wurden Nägel für Holz-Telefonmasten (der EAM) verzinkt.

Desweiteren kam eine kleine Wanne ca. 30 cm lang mit Zinn zum Einsatz.

Hier wurden die Spitzen von Fleischerhaken der Firma Beck und Henkel (Kassel, Schlachthofbau) nach dem verzinken mit einer Zinnschicht

überzogen. Weiter gehörten u.a. größere Firmen in Schlüchtern,

Biedenkopf und Waldkappel zu dem Kundenstamm, die wöchentlich mit dem

LKW besucht und beliefert wurden.

|

Foto aus den 1960/70iger Jahren

|

Hier begann Teil II

|

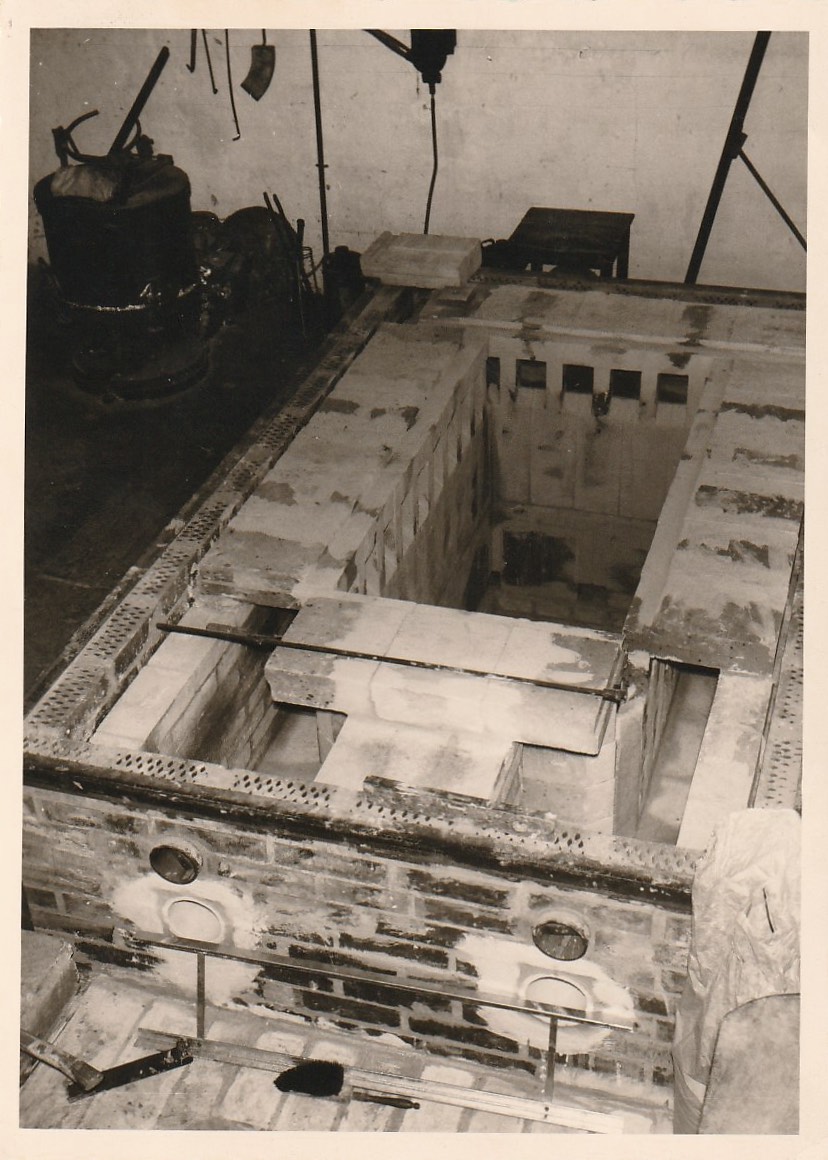

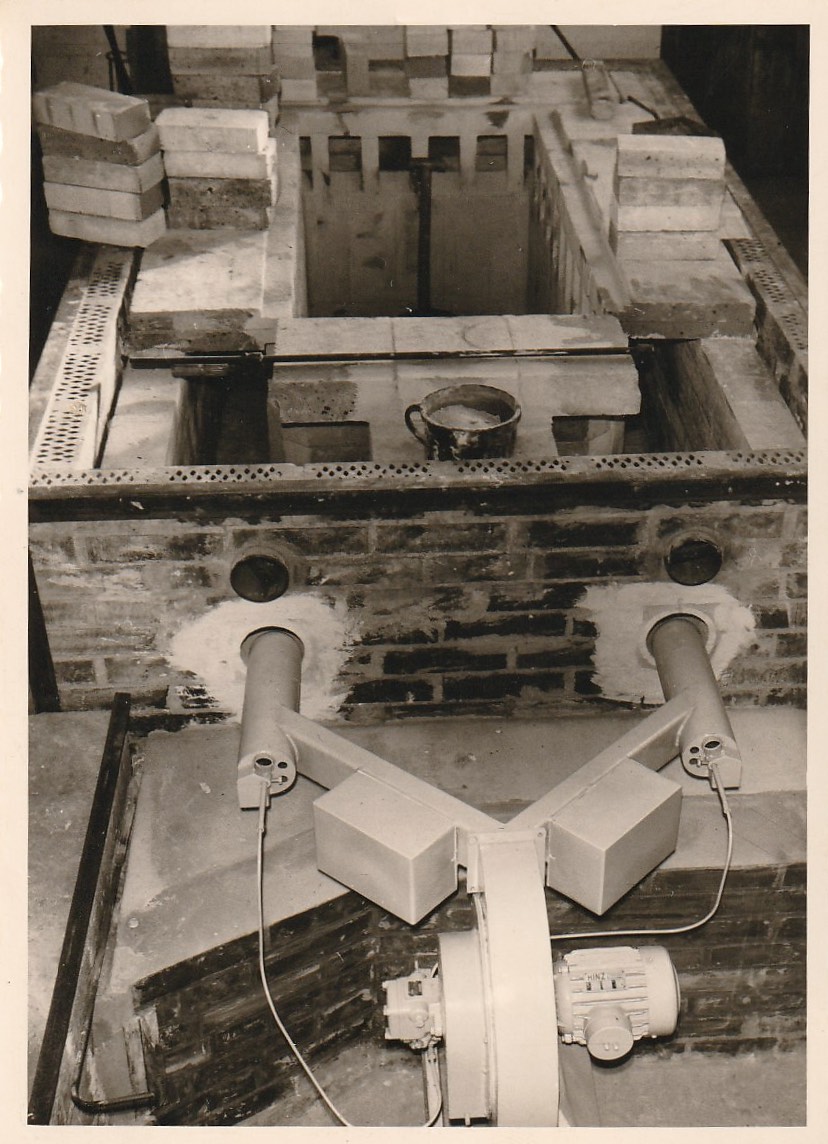

Das Zinkbad 2. Greneration war schon größer (2m x 1m)

Hier im Bau. |

|

|

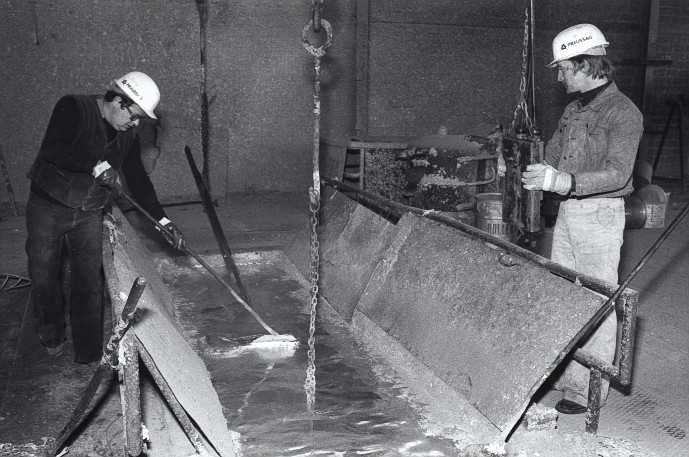

Helmut W. verzinkt Teile für die Firma Wiking-Schlauchboote in Hofgeismar

|

|

|

Beizraum (links) und Lagerung verzinkter Teile (rechts |

|

|

|

Die Geschichte Teil III

Mitte der 1960er Jahre Um-und Anbau

|

Mitte der 60er Jahre ergänzte man die Anlage um drei Bäder die je mit

einer Trommel ausgestattet waren. Hierin wurden Kleinteile u.a.

Befestigungsschrauben für Fahrräder galvanisch verzinkt.

Die Vergrößerung der Halle mit fahrbarer Laufkatze und größerem

Zinkbad (siehe Umbau und Vergrößerung Teil III) stellte dann das Ende

der Entwicklung in Altmorschen dar.

|

Luftaufnahme aus dem Jahr 2017 (Die Verzinkerei exisiert nicht mehr, es stehen nur noch die Gebäude)

|

|

Heute (2018) beherbergen die Gebäude ein Bauunternehmen.

|

|

1971/72 Der Umzug nach Heinebach

|

Ende der 60er

Jahre waren Grundstück und Produktionsstätte zu klein und da man in der

Gemeinde Morschen kein brauchbares Gelände fand, entschloss man sich für

einen Neubau im Industriegebiet in Alheim-Heinebach.

|

|

|

|

|

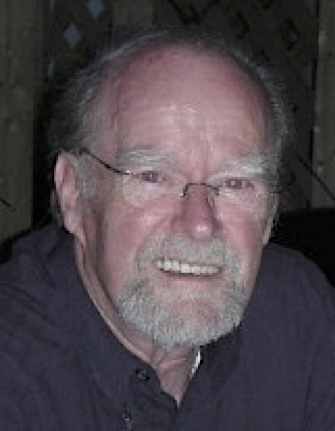

Der Chef Helmut W. in seinem Büro

|

|

|

|

|

|

|

|

|

|

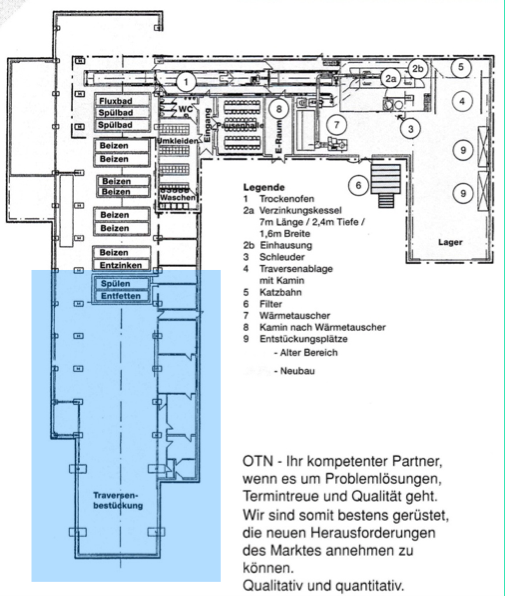

Die

ursprüngliche Hallenlänge betrug ca. 1/3 der aktuellen Hallenlänge (Parallel zur Bahnlänge: blauer Bereich) ohne den abgewinkelten Anbau. Der erste

Verzinkungskessel in Heinebach war ca. 2 - 3m lang.

Daneben war die Zentrifuge untergebracht. Dahinter standen 4

Stahlwannen in denen das Material durch beizen in Salzsäure von Rost

befreit wurde. Voraussetzung für eine einwandfreie Verzinkung ist eine

metallisch reine Oberfläche. Des Weiteren stand ein Brückenkran für den

Materialtransport zur Verfügung. Eine kleine Werkstatt und ein

Bürobereich waren in der Halle integriert. In dem linken Hallenteil

befand sich die Galvanik die von Altmorschen mitgenommen wurde.

Der Hofbereich war unbefestigt. Der Materialtransport und die

Materialverladung erfolgten mittels Gabelstapler.

Ende der 1970er Jahre wurde die Verzinkerei an den Preussag Konzern

verkauft und nannte sich von da an Preussag Metallveredelungsbetrieb

Heinebach GmbH. Später änderte man den Namen in OTN Oberflächentechnik Heinebach.

Die Verzinkerei war jetzt der Oberflächentechnik Neumünster

als Schwesterbetrieb angegliedert. In den Jahren vor und nach dem

Verkauf wurde die Halle verlängert, Büro und Sozialbereich vergrößert.

Verzinkungskessel und Vorbehandlung wurden vergrößert.

Kontinuierlich

ist in diesen Jahren der Kundenstamm, der Fuhrpark und somit das

Personal in Heinebach gewachsen. Innerbetrieblich wurde der Betrieb

ständig an den aktuellen Stand der Technik angepasst. Regelmäßige Instandhaltungsarbeiten stellten den

Produktionsablauf sicher. Den Stahlkessel zur Verzinkung hat man

bedingt durch den Verschleiß regelmäßig gewechselt. Die Anzahl und

Größe der Becken in der Vorbehandlung hat man entsprechend der

Anforderungen angepasst. Da Neumünster über eine Galvanik verfügt wurde diese in

Heinebach abgebaut. Übergroße Teile wurden regelmäßig nach Neumünster

gefahren und dort für Heinebach verzinkt.

Bedingt

durch den ständigen Zuwachs der Kunden musste man das Personal

erweitern. Anfang der 1980 er Jahre waren ca. 15 Mitarbeiter

beschäftigt.

|

|

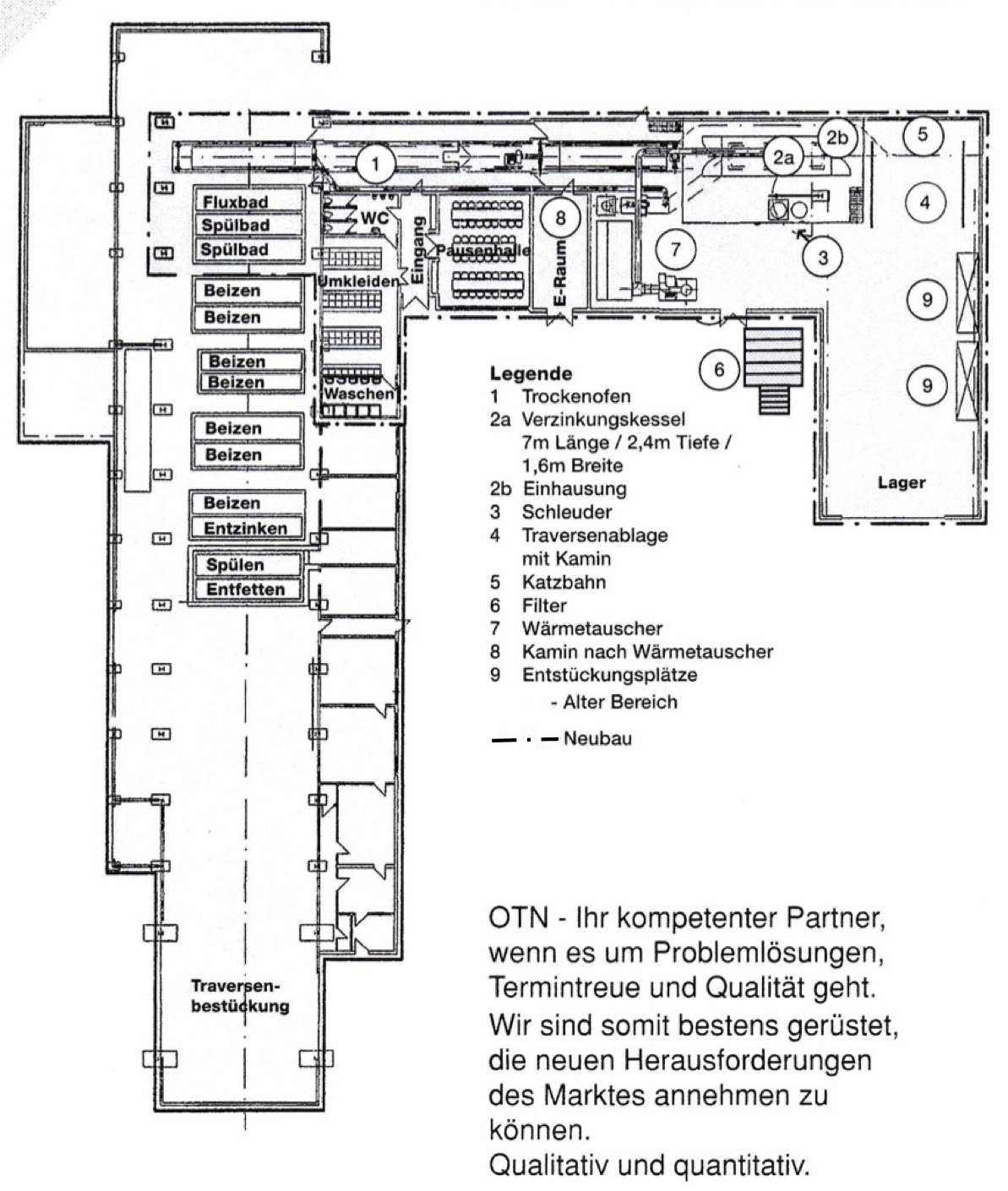

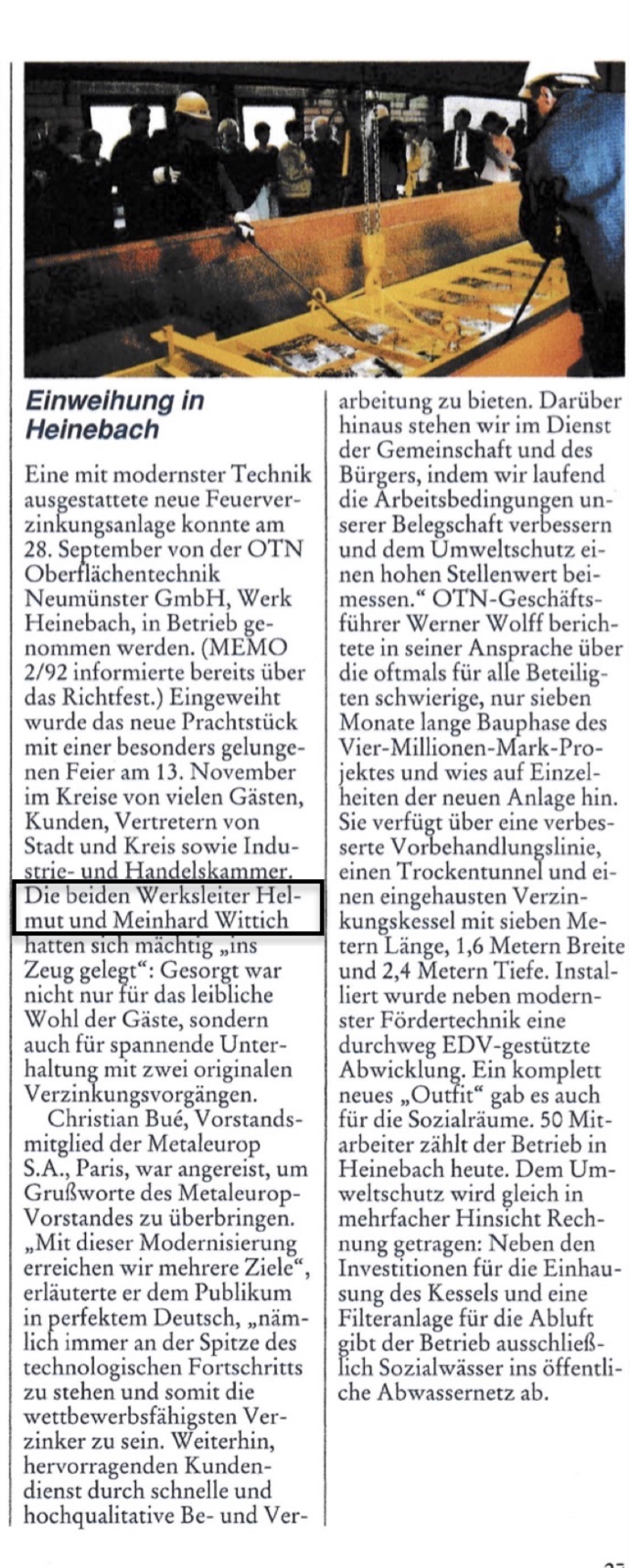

1987

hatte man einen Personalstamm von ca. 25 Mitarbeitern in den Bereichen

Produktion, Fuhrpark und Verwaltung. Gearbeitet wurde in 2 Schichten.

Die Kunden wurden mit 3 Lkw bedient. Der Kundenstamm erstreckte sich

entlang der innerdeutschen Grenze von Göttingen über nördlich Kassel

bis Fulda.

Die Verzinkungsanlage hatte eine Größe von 7 m Länge x 1,6 m

Breite x 2,4 m Tiefe. In der Vorbehandlung standen 10 Bäder bis 8 m

Länge zur Verfügung. Bedient wurde die Anlage mit 3 Brückenkränen und

Gabelstapler. Im hinteren Hallenbereich wurden die Teile mit Draht an

Vorrichtungen angebunden in der Mitte vorbehandelt und hinten verzinkt

und abgehängt.

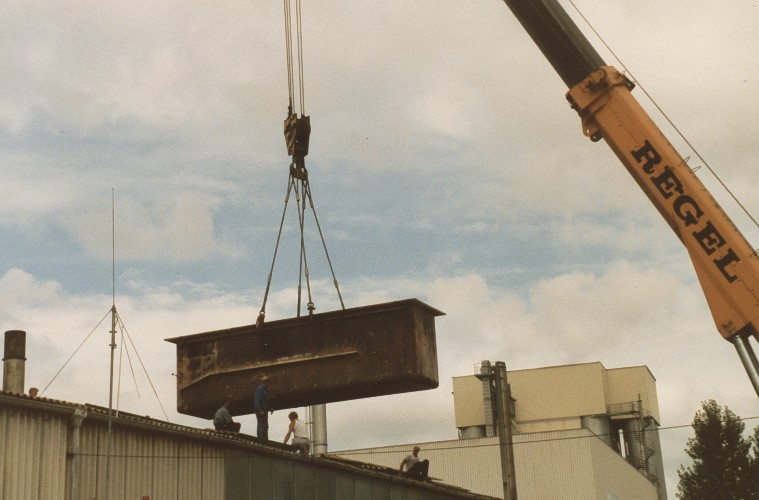

Ende 1980 erhielt der Verzinkungskessel eine

Randabsaugung und eine Filteranlage. Die beim Verzinkungsprozess

entstehenden Emissionen wurden abgesaugt in der Filteranlage gereinigt.

Einbau eines neuen Verzinkungskessels durch das geöffnete Hallendach

|

|

|

|

|

|

|

|

|

Durch den Wegfall der innerdeutschen Grenze 1989 vergrößerte sich das

Einzugsgebiet. Der Bereich Thüringen kam hinzu und somit erhöhte sich

auch das Materialaufkommen. Hierdurch bedingt wurde die Produktion auf

3 Schichten erweitert und das Personal auf ca. 38 Mitarbeiter

erweitert. Die Kunden in den einzelnen Touren fuhr man 2 x pro Woche

mit jetzt 4 Fahrzeugen an. Großteile gingen wöchentlich im Tourendienst

zur Verzinkung nach Neumünster.

Da die Kapazitätsgrenze erreicht war plante man eine Erweiterung der

Anlage.

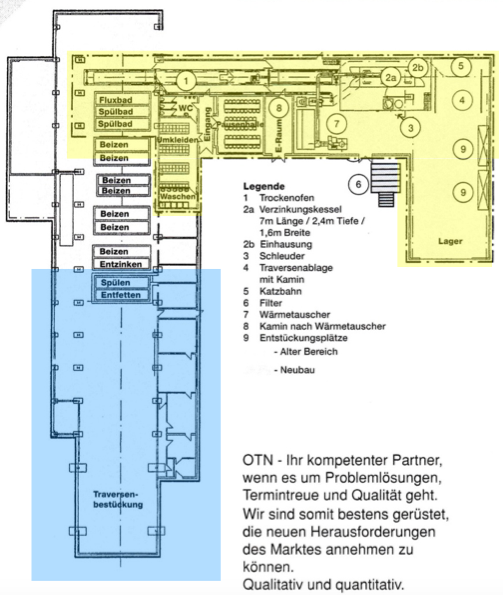

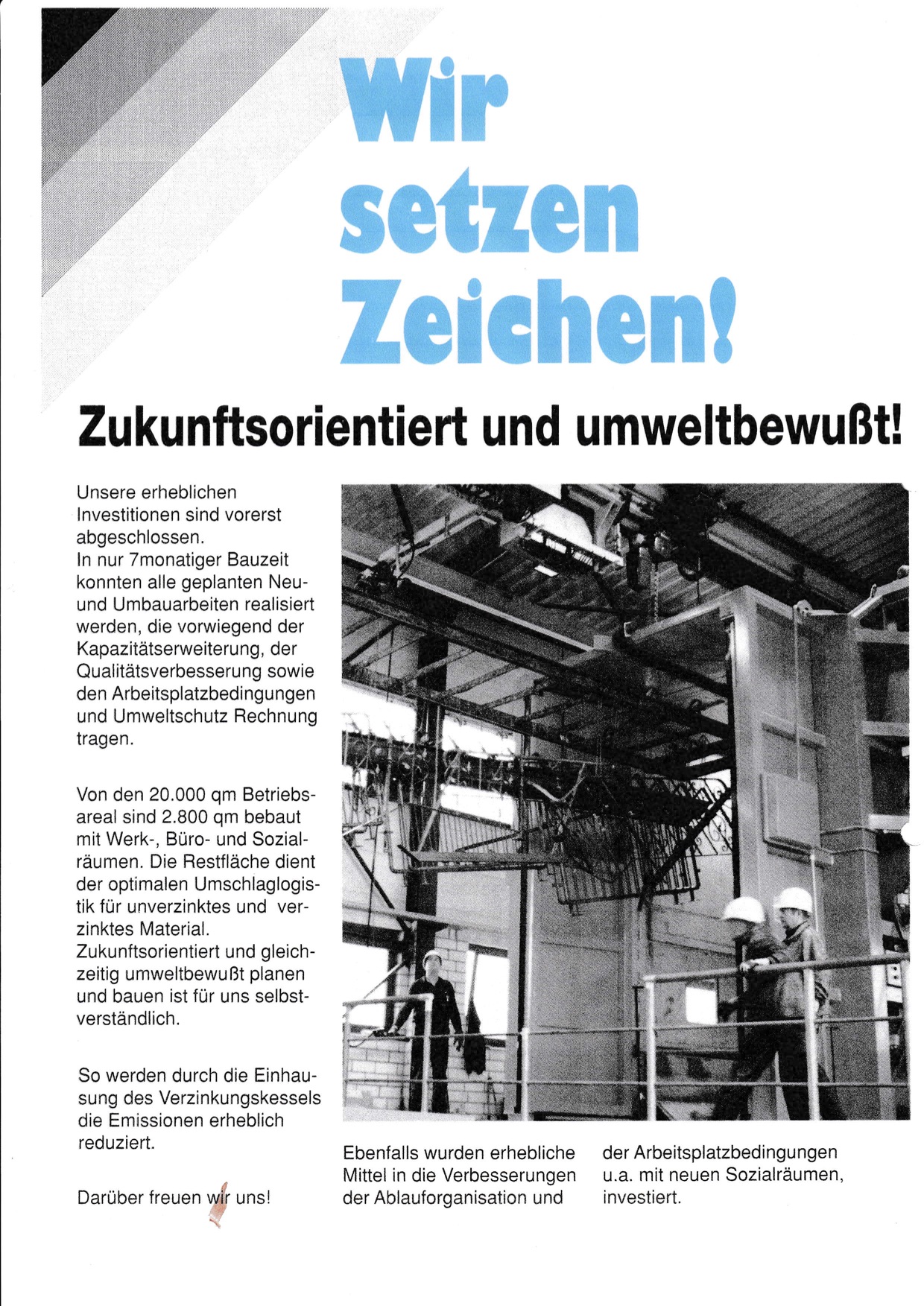

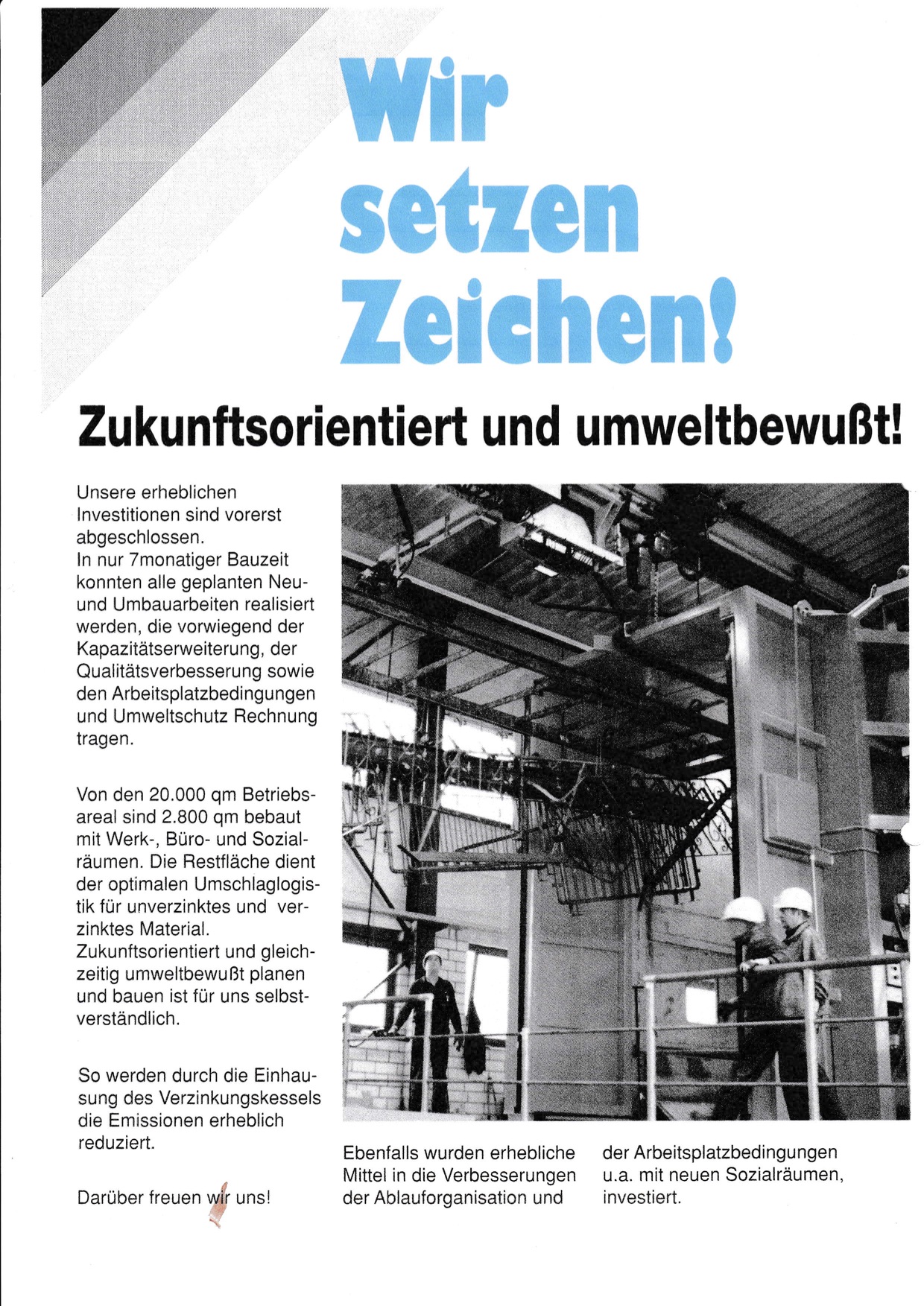

1992

erfolgte der Anbau einer neuen Halle rechtwinklig an den

alten Hallenteil. In dem neuen Bereich baute man einen Trockenofen ein.

Der Verzinkungskessel sowie der Nacharbeitsbereich mit Materiallager

für die verzinkten Teile kamen in die neue Halle (gelber Bereich).

Der Sozialbereich für

die Mitarbeiter und der Bürobereich wurde vergrößert und modernisiert.

In der alten Halle entfernte man den alten Verzinkungskessel. Die

Vorbehandlung ergänzte man um 3 weitere Becken auf jetzt 13

Vorbehandlungsbäder.

Durch die Optimierung des Produktionsablaufes wurde die Produktion wieder auf 2

Schichten umgestellt und das Personal entsprechend angepasst. Nach und

nach hat man aus Kostengründen den eigenen Fuhrpark ausgelagert. Am

Ende der Umstellung hat eine Spedition mit 3 Lkw mit Anhänger und 1

Sattelzug die Kunden bedient.

|

Werk Heinebach in 1992

|

Bild durch anklicken vergrößern.

|

|

Grundriss des Werkes nach Um- und Anbauten

|

|

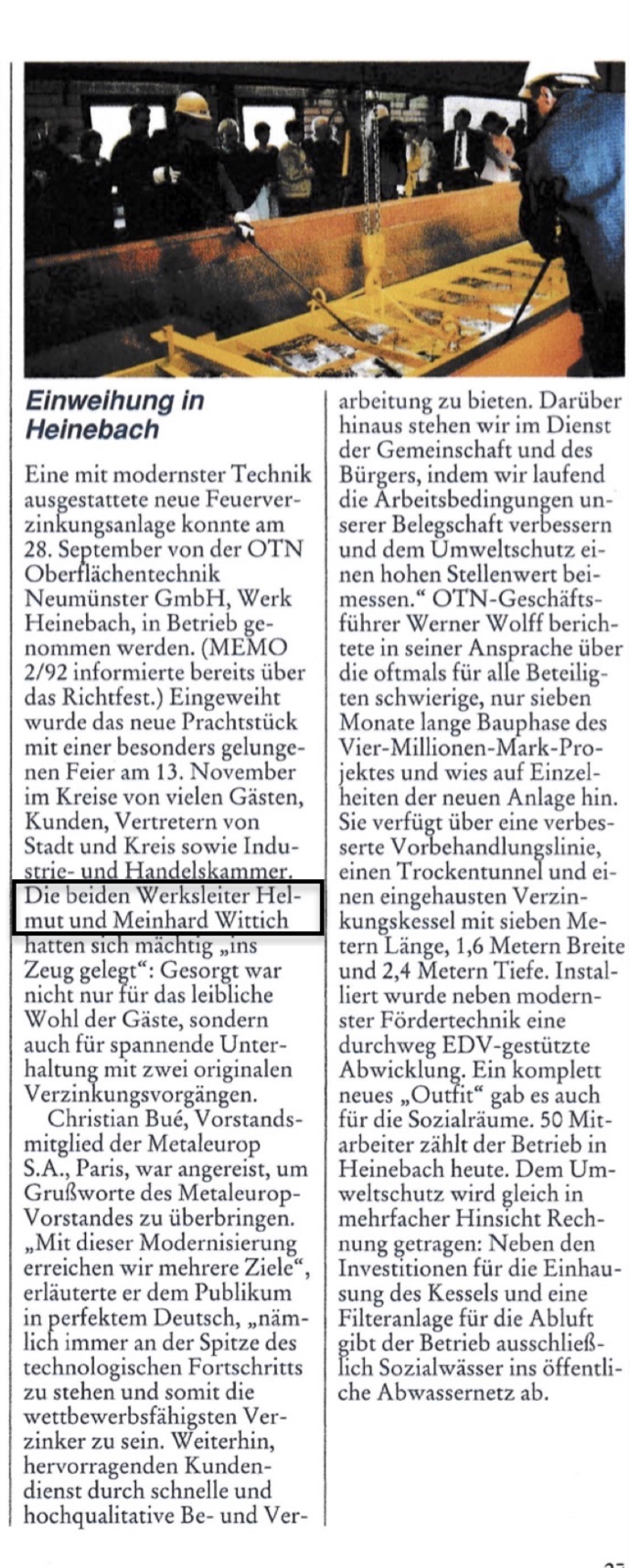

Einweihung der neuen Anlage am 13. November 1992

|

|

|

|

|

Artikel aus der Zeitschrift "Metaleurop"

Ganzer Artikel zweisprachig

französisch - deutsch

(durch anklicken vergrößern)

|

Der deutschsprachige Teil

|

|

vergrößern: Artikel anklicken!

|

|

|

01.10.1996

Aus logistischen Gründen wurde Heinebach als Schwesterbetrieb von OTN

Neumünster an die OTC Oberflächentechnik Calbe GmbH & Co KG

überstellt. Alle Verwaltungsaufgaben sowie Einkauf wurden von Calbe

aus bearbeitet. Ab da führte man den Namen OTC Feuerverzinkerei

Heinebach. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Im Jahr 2000

wurden alle 13 Verzinkereien von der Kopf Gruppe*, u.a. auch Heinebach übernommen.

In diesem Jahrzehnt stand eine weitere große

Instandsetzungsmaßnahme an. Der alte Hallenteil wurde von Grund auf

saniert. Die komplette Wand – und Dachverkleidung entfernte man. Danach

hat man die gesamte Stahlkonstruktion mittels sandstrahlen entrostet und anschließend

vierfach neu beschichtet. Nachdem ein neues Holzdach eingebaut war

erhielt die Halle eine neue Dach und Wandverkleidung. Diese Arbeiten

führte man Tag aus. Die Produktion verlegte man in die Nachtstunden.

Zum Ende des Jahrzehnts hatte man sich der allgemeinen Wirtschaftslage

und dem Wettbewerb angepasst.

Alle Kunden wurden jetzt im Rhythmus von

2 Tagen im Rahmen der Tour mit 4 Fahrzeugen bedient. Der Personalstamm

bestand aus 15 Mitarbeitern. Auftragsspitzen fing man mit dem Einsatz

von Leiharbeitskräften auf. Hierdurch war eine flexible Umstellung von

einer auf zwei Schichten in der Produktion möglich.

|

*) KOPF GRUPPE (2018)

Die Kopf Gruppe

besteht aus den Geschäftsbereichen ZINKPOWER® und POWER-CAST und

beschäftigt insgesamt über 2.600 Mitarbeiter in 11 Ländern. Sitz der

Kopf Holding GmbH ist Kirchheim/Teck in der Nähe von Stuttgart.

ZINKPOWER

Gehört zu den weltweit

führenden Feuerverzinkungsgruppen. Unter der Marke ZINKPOWER® sind 40

Verzinkereien in 11 Ländern Europas, Amerikas und Asiens vertreten.

Im Jahr 2000 Übernahme von 13

deutschen Verzinkereien und einem Druckgussbetrieb von der Metaleurop

Weiterverarbeitung GmbH - die größte Akquisition in der Geschichte der

Kopf Gruppe. |

|

|

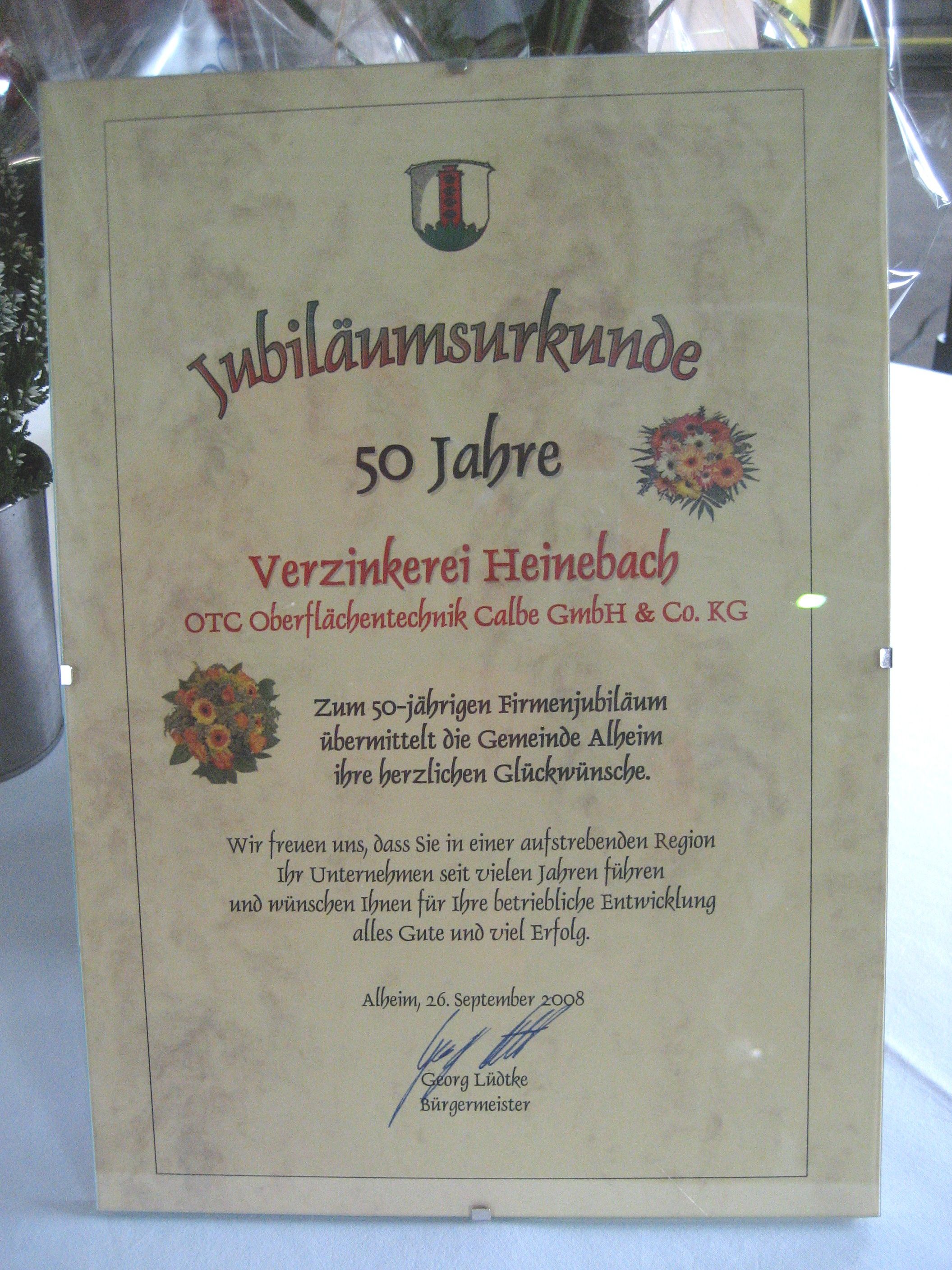

26. September 2008 - 50 Jahre Verzinkerei

|

Bilder von der Jubiläumsfeier

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Am

01.10.2008

erfolgte die Abspaltung von OTC Calbe. Heinebach war von

da an ein eigenständiger Betrieb und firmierte unter Zinkpower

Heinebach GmbH u. Co KG.

Zum

30.09.2014

wurde der Betrieb geschlossen.

Meinhard Wittich - Spangenberg, Dezember 2018 |

|

|

|

|

Meinhard Wittich

Meinhard Wittich